Total Productive Maintenance (TPM): come migliorare macchine ed impianti

Chi segue il nostro blog sa quanta importanza riserviamo al concetto di sprechi in azienda e come questo aspetto rivesta un ruolo fondamentale nell’ostacolare il processo di miglioramento continuo di un sistema produttivo (qui una guida dedicata agli sprechi).

In questo nuovo contributo, vogliamo affrontare un tema specifico e di grande rilevanza, anche se spesso meno dibattuto di quanto meriterebbe, ovvero il miglioramento delle prestazioni delle macchine e degli impianti; in particolare, parleremo dello strumento fondamentale della Lean production per abbattere gli sprechi correlati a un loro mancato efficientamento: il Total Productive Maintenance (TPM).

Le 6 grandi perdite delle macchine

Prima di spiegare nello specifico cosa sia la Total Productive Maintenance, domandiamoci quali sono gli sprechi che possono essere generati dall’inefficienza dei macchinari impiegati nel sistema di produzione. In ambito Kaizen, questi sprechi sono identificati in quelle che comunemente si definiscono le 6 grandi perdite, ovvero:

- Guasti

- Setup

- Funzionamenti a vuoto

- Microfermate e riduzioni di velocità

- Scarti e rilavorazioni

- Perdite in avvio

In particolare, guasti e setup generano uno spreco di tempo in quanto causano uno stop all’utilizzo del macchinario che, di fatto resta fermo. Funzionamento a vuoto e microfermate sono causa di un rendimento della macchina inferiore alle sue reali capacità per via di un rallentamento dei ritmi di produzione. Scarti, rilavorazioni e perdite in avvio sono prodotti difettosi che necessitano di essere nuovamente lavorati o addirittura cestinati, nonostante la macchina lavori in linea con gli standard di qualità e velocità prefissati.

Come facilmente intuibile, eliminare questi sei sprechi significa compiere un passo avanti decisivo verso il raggiungimento del proprio standard produttivo, eliminando gli sprechi di tempo e risorse.

Overall Equipment Effectiveness: l’efficienza complessiva dell’impianto

Se sommiamo il tempo totale generato dalle sei grandi perdite e sottraiamo questo valore al tempo totale disponibile, otteniamo il tempo durante il quale la macchina produce pezzi buoni secondo i tempi standard di produzione, ovvero il tempo operativo a valore. Il rapporto tra quest’ultimo e il tempo totale disponibile corrisponde all’Overall Equipment Effectiveness, ovvero l’efficienza complessiva dell’impianto, un valore che può essere stratificato in 3 componenti principali:

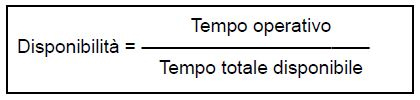

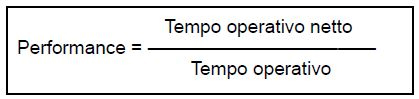

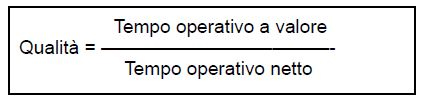

- Disponibilità dell’impianto (D): il rapporto tra il tempo operativo (pari alla differenze tra il tempo di apertura impianto ed il tempo di fermo) ed il tempo totale disponibile;

Dunque, per calcolare l’Overall Equipment Effectiveness occorre applicare questa formula:

O. E. E. = D x P x Q

I parametri D, P e Q consentono di individuare e di quantificare gli sprechi del processo generati da inefficienze che sono ascrivibili ai macchinari e, per estensione, all’impianto produttivo. Una volta identificate le cause dello spreco, grazie al Total Productive Maintenance è possibile dotarsi di uno strumento di risoluzione efficace di tali criticità. Prima, però, il sistema deve attuare un cambio di mentalità e di cultura, abbandonando il retaggio, inestirpabile presso alcuni management, secondo cui le prestazioni dei macchinari vengono viste come qualcosa di impossibile da modificare.

Alla base, dunque, vi deve essere una accurata attività di raccolta dei dati relativi alle performance delle macchine: in ogni azione di miglioramento, il primo step è sempre quello dell’analisi, che a sua volta non può prescindere dall’utilizzo di informazioni quantitative e oggettive.

Vuoi restare sempre aggiornato sui temi della Lean Production, del miglioramento continuo e della cultura aziendale? Seguici sul nostro blog: ogni settimana pubblichiamo una nuova guida sugli argomenti indicati.

Se cerchi un manuale completo e dettagliato per conoscere tutto ciò che c’è da sapere sul metodo Kaizen, scopri:

EmProvement. Come migliorare le performance e il benessere nella tua azienda