Setsuban Kanri, un modello di produzione su commessa: come funziona

Il Setsuban Kanri è un modello di produzione nato in Giappone e pensato per la gestione delle aziende che operano su commessa. Questo approccio è stato sviluppato allo scopo di sincronizzare il processo produttivo attraverso un’organizzazione per blocchi sincronizzati. Spiegheremo in questa guida i principi teorici e applicativi di questo modello e gli obiettivi che esso si pone.

Setsuban Kanri: origini ed etimologia

Il termine Setsuban Kanri è giapponese e può essere tradotto in italiano come “gestione per blocchi sincronizzati di processo”. Il modello, nato nell’industria dei trasporti, venne sistematizzato grazie alla Japan Management Association (JMA), la quale studiò a fondo i progetti più virtuosi delle realtà che, per prime, impiegarono questo modello – su tutti la Kawasaki Heavy Industries – per mettere a punto un’analisi organica del sistema e fornire nuovi strumenti di applicazione e comprensione dello stesso.

Questo sistema è stato impiegato dall’industria giapponese a partire dagli anni ‘70, ma del suo impiego se ne persero le tracce fino ai primi anni 2000, quando è stato riscoperto e ha trovato diffusione anche in Europa.

I principi del Setsuban Kanri

La prima importante operazione da fare per concretizzare questo modello è quella di distinguere gli elementi fissi della produzione da quelli variabili: i primi possono infatti essere trattati secondo le logiche del modello Lean, mentre per i secondi si rende necessario articolare strumenti e metodologie specifici.

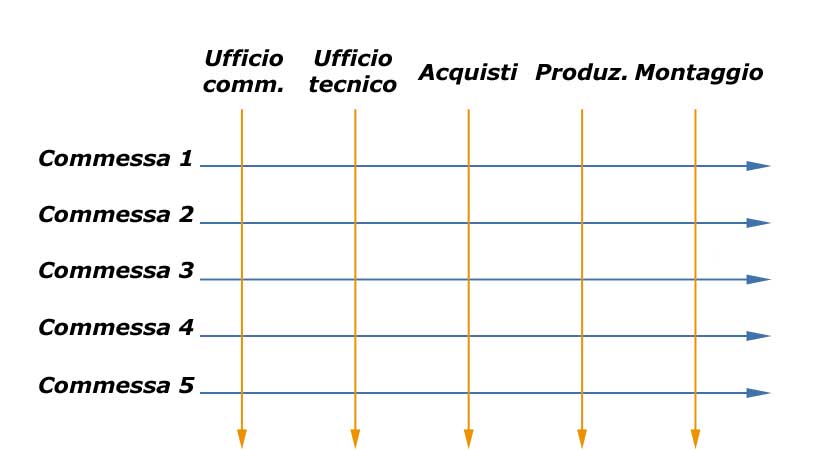

La gestione del modello viene effettuata attraverso l’utilizzo di un sistema a due assi:

- Asse X: Asse di commessa

- Asse Y: Asse di reparto

Nell’asse di commessa, l’azienda deve presidiare la qualità, il costo, il tempo e la soddisfazione del cliente di un’unica commessa durante tutte le fasi del sistema produttivo.

Nell’asse di reparto, l’azienda presidia il carico di lavoro, le competenze e le priorità di tutte le commesse gestite dal sistema produttivo che attraversano un unico reparto.

Nel concreto, il sistema Setsuban Kanri prevede che, perché vengano raggiunti gli obiettivi in una singola commessa, essa debba essere gestita secondo un piano produttivo in grado di sincronizzare tra loro le varie commesse, presidiando dunque, in ogni fase, entrambe le assi del piano.

Un esempio pratico per comprendere il Setsuban Kanri

Per comprendere a fondo in che modo il raggiungimento degli obiettivi di una singola commessa sia legato a quello del sistema nel suo complesso, pensiamo all’organizzazione del traffico ferroviario: perché un treno possa partire e arrivare in orario, completando con successo il proprio percorso (qui immaginiamo che il treno sia la singola commessa) è necessario che i treni che partono prima siano egualmente in grado di rispettare gli orari, così da non causare slittamenti di quelli successivi. In questa dinamica di interdipendenza fra i singoli treni, i progetti (le corse dei diversi treni) non possono rispettare il programma previsto se l’interno sistema non è in equilibrio ed efficiente in ogni sua parte.

Il Setsuban Kanri in breve

Dunque, secondo il modello del Setsuban Kanri, la singola commessa può raggiungere i propri obiettivi (ovvero la qualità del prodotto secondo gli standard qualitativi previsti e nel tempo programmato) solo se il sistema produttivo è in grado di gestire entrambe le assi del piano. Per farlo, occorre presidiare la capacità produttiva dell’azienda, le competenze a disposizione e le priorità del sistema produttivo in ognuno dei suoi reparti, così da sincronizzare le commesse. Questo modello permette di ottimizzare l’efficienza organizzativa e operativa del sistema produttivo ed è applicabile nei modelli make-to-order, design-to-order ed engineer-to-order.

Scopri nuovi contenuti riguardanti la produzioni su commessa, la Lean e l’ottimizzazione dei processi aziendali sul nostro blog: ogni settimana, pubblichiamo un nuovo contenuto di approfondimento.